刹车盘加工工艺和设备的选择(下)

2023-2-10 15:19:36 点击:

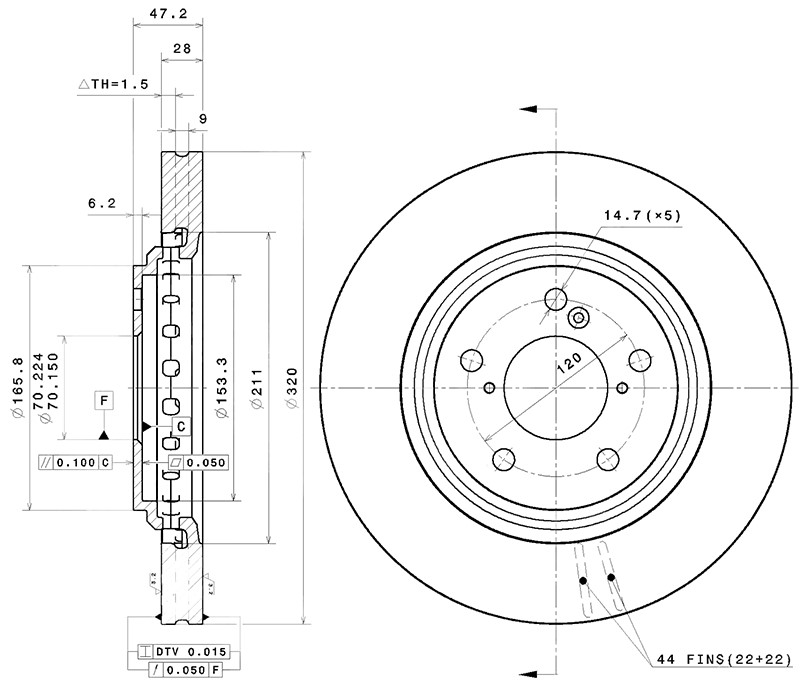

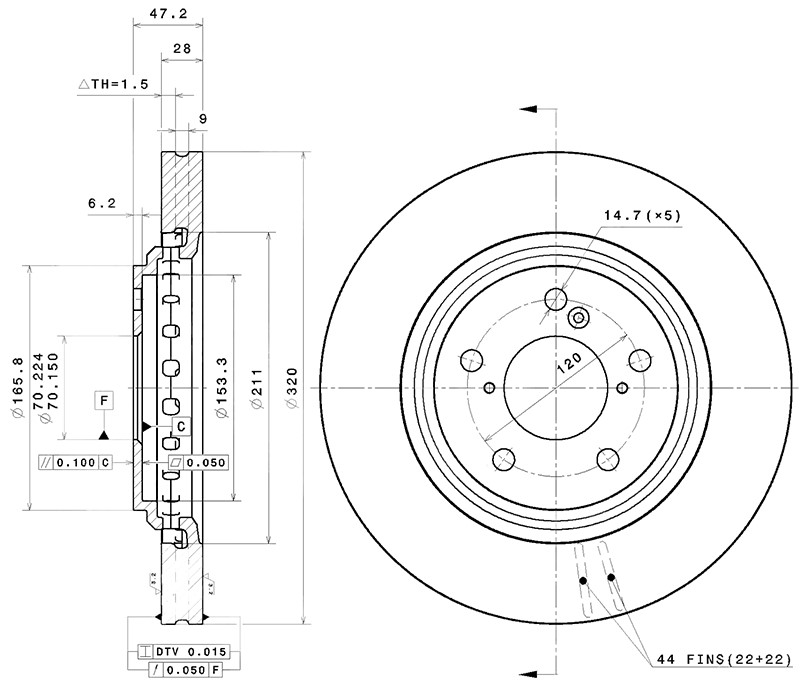

书接上文。之前的文章里,我们讲了刹车盘的结构类型和加工工艺,接下来就说一下加工刹车盘的工艺流程和设备的选择。这里我们以盘面直径320mm的刹车盘为例(见图6)介绍其工艺流程。

1.刹车盘粗车工序

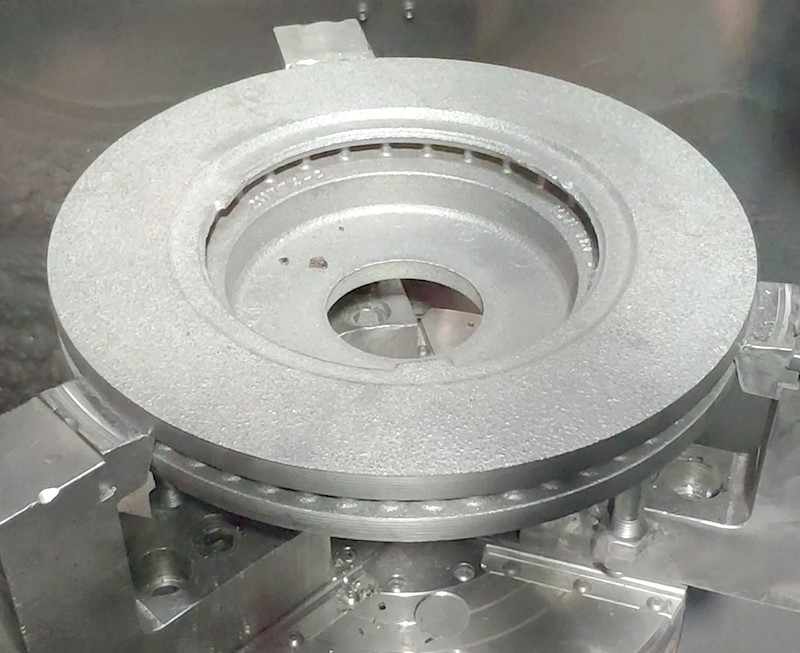

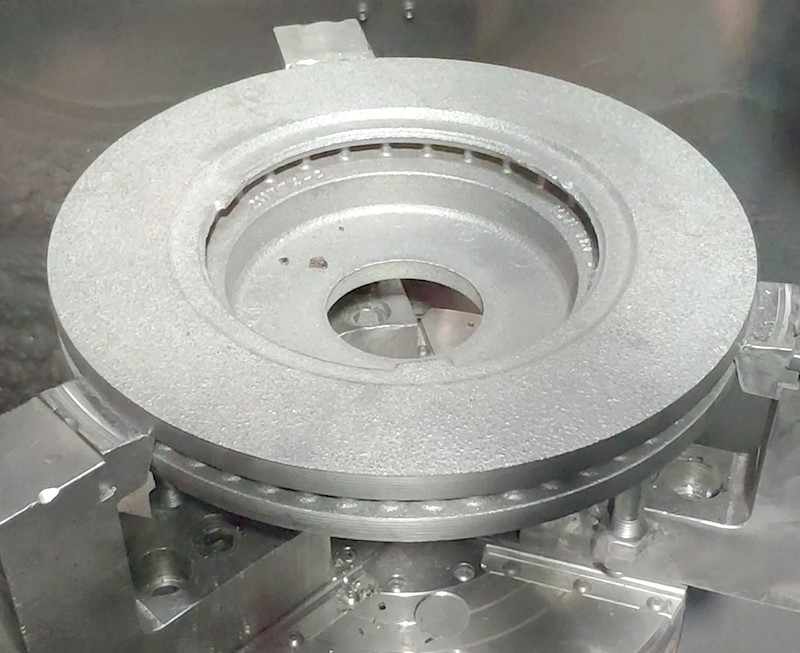

以刹车盘大端面为粗基准,轴向定位,夹通风槽,粗精车安装法兰面及安装孔,粗车刹车面。为保证两剎车面厚度相等,采用了夹通风槽的特殊工装,这样使得刹车面厚度均匀,受热及散热速率一致,防止在刹车时产生的髙温状态下变形不均,影响制动效果。刹车盘数控立车加工刹车盘时的实际装夹方式如图7所示。

2.刹车盘精车工序

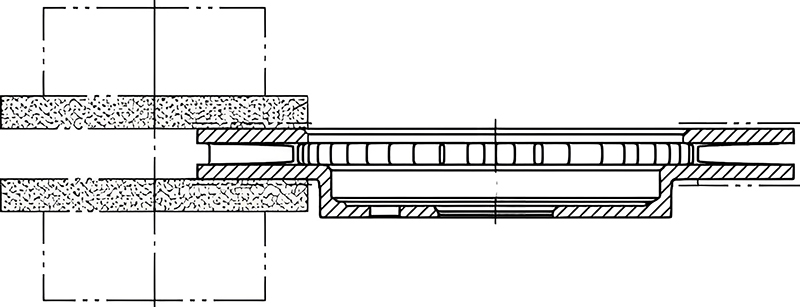

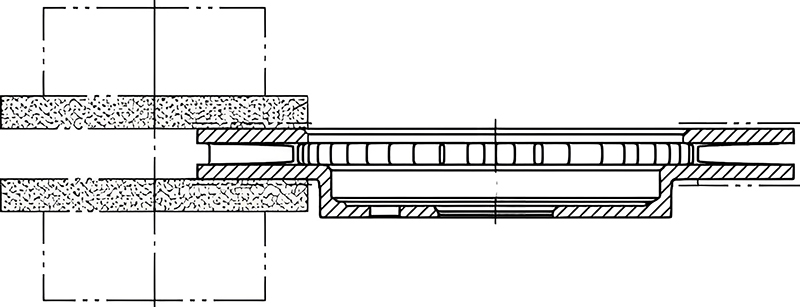

以小端安装法兰端面为基准,实现轴向定位,夹具撑内孔,粗精车大端内孔及外圆,夹刀同时精车两刹车面。本序重点保证两处刹车面的平行度及平面度要求,为减小单刀切削时因切削力集中引起的工件变形,采用上下双刀同时切削端面的工艺,实现两处刹车面的平行度要求,由于上下两刀产生的切削力相互抵消,可大幅提高加工精度,减少变形量。本例中的夹刀装置相当于在滑板左侧增加了一个W轴,由单独的进给系统驱动,使用时夹具装置上的刀夹下移参与切削,使用结束后收起到刀盘上方,以防刀盘转位时发生干涉,如图8所示。

基于汽车刹车盘的结构类型和制造工艺进行分析研究,通过使用刹车盘数控立车双刀车削的方法,能够解决刹车面的尺寸精度和几何公差难题,以此建立的刹车盘自动生产线可大幅提高生产效率。

3.刹车盘磨花工序

刹车盘双端面磨削的方式,只是针对刹车盘的表面纹路进行磨花,产生交叉的网纹。此种先车后磨一次磨削成型的工艺是建立在车床的基础上加上刹车盘磨花装置而成,刹车盘的端面精度也基本上是车削的精度。

刹车盘加工设备的选择

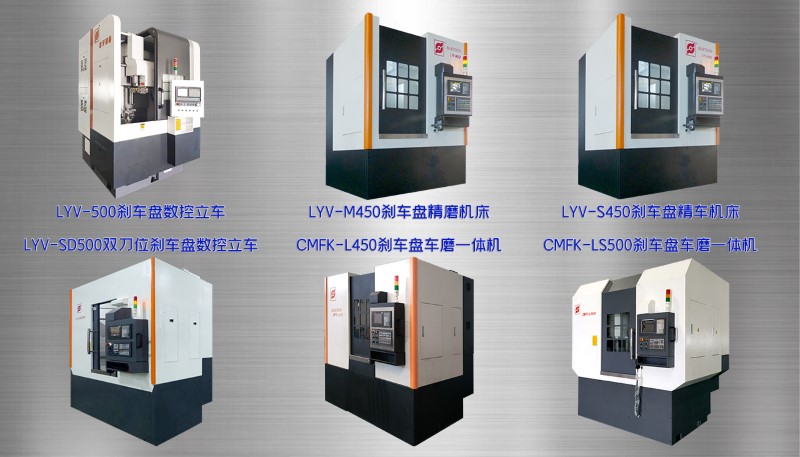

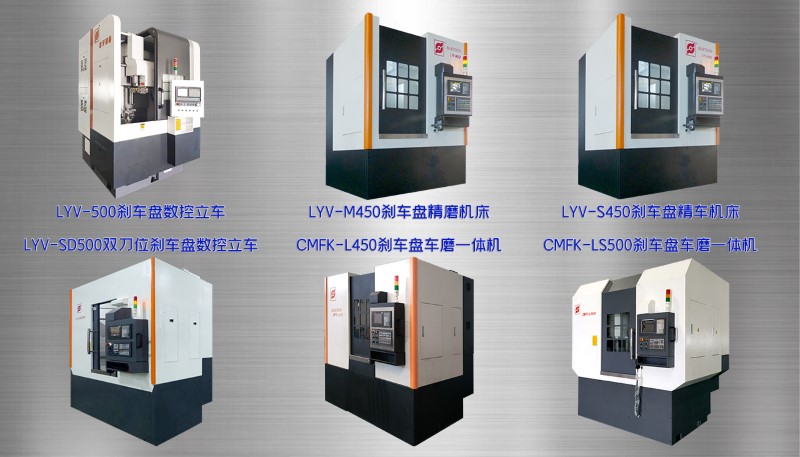

如上述的3道工序,工序1和工序2都可以用刹车盘数控立车(LYV-500和LYV-SD500)来完成;工序2和工序3,可以用刹车盘车磨一体机(CMFK-L450和CMFK-LS500)来完成。当然,也可以根据实际需求和组线方案选择专机专用,这样可以只用刹车盘数控立车来完成刹车盘粗车工序,用刹车盘精车机床(LYV-S450)来完成刹车盘精车加工,用刹车盘精磨机床(LYV-M450)来完成最后的刹车盘磨削加工。

图6 刹车盘图样

1.刹车盘粗车工序

以刹车盘大端面为粗基准,轴向定位,夹通风槽,粗精车安装法兰面及安装孔,粗车刹车面。为保证两剎车面厚度相等,采用了夹通风槽的特殊工装,这样使得刹车面厚度均匀,受热及散热速率一致,防止在刹车时产生的髙温状态下变形不均,影响制动效果。刹车盘数控立车加工刹车盘时的实际装夹方式如图7所示。

图7 刹车盘装夹方式

2.刹车盘精车工序

以小端安装法兰端面为基准,实现轴向定位,夹具撑内孔,粗精车大端内孔及外圆,夹刀同时精车两刹车面。本序重点保证两处刹车面的平行度及平面度要求,为减小单刀切削时因切削力集中引起的工件变形,采用上下双刀同时切削端面的工艺,实现两处刹车面的平行度要求,由于上下两刀产生的切削力相互抵消,可大幅提高加工精度,减少变形量。本例中的夹刀装置相当于在滑板左侧增加了一个W轴,由单独的进给系统驱动,使用时夹具装置上的刀夹下移参与切削,使用结束后收起到刀盘上方,以防刀盘转位时发生干涉,如图8所示。

图8 刹车盘夹具

基于汽车刹车盘的结构类型和制造工艺进行分析研究,通过使用刹车盘数控立车双刀车削的方法,能够解决刹车面的尺寸精度和几何公差难题,以此建立的刹车盘自动生产线可大幅提高生产效率。

3.刹车盘磨花工序

刹车盘双端面磨削的方式,只是针对刹车盘的表面纹路进行磨花,产生交叉的网纹。此种先车后磨一次磨削成型的工艺是建立在车床的基础上加上刹车盘磨花装置而成,刹车盘的端面精度也基本上是车削的精度。

图9 刹车盘双端面磨削加工

刹车盘加工设备的选择

如上述的3道工序,工序1和工序2都可以用刹车盘数控立车(LYV-500和LYV-SD500)来完成;工序2和工序3,可以用刹车盘车磨一体机(CMFK-L450和CMFK-LS500)来完成。当然,也可以根据实际需求和组线方案选择专机专用,这样可以只用刹车盘数控立车来完成刹车盘粗车工序,用刹车盘精车机床(LYV-S450)来完成刹车盘精车加工,用刹车盘精磨机床(LYV-M450)来完成最后的刹车盘磨削加工。

图10 各种刹车盘加工设备

- 上一篇:卡车上能用刹车盘代替刹车鼓吗? 2023/2/17

- 下一篇:2012上海科隆五金展/2012中国国际五金展参展信息 2013/10/22